-

素材と仕様 - 3dプリント

-

お電話でのお問い合わせ

営業時間:平日 9:30 ~ 17:30

- お問合せ・見積依頼

お電話でのお問い合わせ

営業時間:平日 9:30 ~ 17:30

透明樹脂・高耐熱樹脂・シリコーンゴム

モックアップに適した4種の樹脂です。靭性と剛性に優れた透明樹脂のAR-M2・高耐熱樹脂のAR-H1・シリコーンゴム低硬度のAR-G1L・高硬度のAR-G1Hから用途に合わせてお選びください。

カラー

AR-M2:若干黄色みがかった透明

AR-H1:オレンジ(紫外線の影響で退色します)

AR-G1L/G1H:半透明

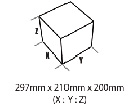

最大造形サイズ(縦×横×高さ)

297×210×200mm(A4×200mm)

中空構造

可。ただし、サポート材料を抜くため直径2.5mm以上の穴が必要です。また穴が開いていてもモデルの構造上、製造できないことがあることを予めご了承下さい。

再現性

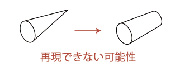

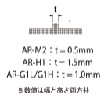

形状先端は最小幅で0.5mmまで再現可能です。AR-M2/AR-H1:天面と底面はなめらか、側面は積層によりざらざら

AR-G1L/G1H:なめらか

半透明の材料が使えるので、商品の内部まで可視化して状態を把握することができます。3D-CADの画面ではわからなかったハーネスの取り回しや、筐体と電子部品とのクリアランスも目視でしっかりと確認できます。

ゴム製品の試作には、従来は簡易型を作って試作するしかありませんでした。アジリスタなら、シリコーンゴムの素材を使って簡単に造形。しかも水溶性サポート材なので、蛇腹形状のような複雑な形でも破損させずに除去できます。

・材質の特徴

・アクリル樹脂(AR-M2透明樹脂)

靱性と剛性に優れており、スナップフィットや嵌合はもちろんセルフタッピングネジでも割れません。4種の中で最も精度が高く強度も強いので、設計の検討や機能検証に最適な素材です。

天面と底面は透明性が高いため内部状態を確認しながらの機能検証が可能です。

・アクリル樹脂(AR-H1高耐熱樹脂)

高耐熱の樹脂です。発熱性を伴う部品を組み付けての評価、また熱風・熱湯を通しての機能検証が可能ですが、AR-M2に比べると靱性が低く割れやすくなってしまうので細かい部品に は向いていません。微細形状の再現性もAR-M2に比べると低くなります。

・シリコーンゴム(AR-G1L低硬度)

・シリコーンゴム(AR-G1H高硬度)

インクジェット方式では世界初のシリコーンゴム素材です。弾力性、耐候性が高いためギュッと押し込んでも避けにくく、これまでの材料ではできなかった組付けの 評価等が可能です。

硬度は用途に合わせてお選びいただけます。

・AR-G1L ショア硬度(A):35 …消しゴム程度の硬さ

・AR-G1H ショア硬度(A):65 …タイヤ程度の硬さ

| 項目 | 単位 | AR-M2 | AR-H1 | AR-G1L | AR-G1H |

| 引張強さ | MPa | 40-55 | 16.1-31.4 | 0.5-0.8 | 2.0-2.5 |

| 曲げ強さ | Mpa | 60-80 | 43.6-65.6 | – | – |

| 破断伸び率 | % | 5-35 | 0.8-1.5 | 160 | 160 |

| ショア硬度 | – | 85-86 | 86.7-87.1 | 35 | 65 |

| 荷重たわみ温度 | ℃ | 52-54 | 67.4-72.3 | – | – |

| 吸水率 | % | 0.35 | 0.33-0.38 | 0.4以下 | 0.4以下 |

・最小肉厚は形状によって変わります。

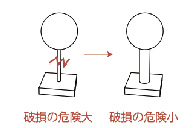

例えば木や棒付きキャンディーのように細い線形上部が大きな物体を支えるようなモデルの場合、造形ができても破損の可能性が高くなります。モデルの形状によっては最小肉厚の数値にかかわらず、十分な太さ・厚みをもたせてください。

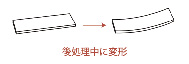

極端に薄くて長い形状や広い面積を持つモデル等は後処理で変形する可能性があります。

鋭利な形状の先端が最小肉厚以下の部分は再現できない可能性があります。

・最大造形可能サイズ

最大造形可能サイズはプリンターの造形可能領域で決定されています。モデルのサイズは最大造形可能サイズ内に収まっていなければなりません。複数のモデルが 1つのファイルに含まれている場合も、すべてのモデルを含めたバウンディングボックスのサイズをこの範囲内に収めてください。

もし作成したモデルがこの範囲に入らない場合、「モデルのスケールを小さく変更する」「不必要な部位を取り除く」などの修正をご検討ください。

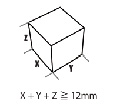

・最小造形可能サイズ

最小造形可能サイズはプリンターが造形できる最小寸法で決定されます。造形可能とするためにモデルのサイズは最小造形可能サイズより大きくしてください。

複数のモデルが1つのファイルに含まれている場合も、それぞれのモデルがこのサイズより大きくなければ造形できません。

もし作成したモデルがこの大きさより小さい場合、「モデルのスケールを大きく変更する」「厚みを増やす」「結合可能な部位は結合する」「パーツや各部位を大きくする」などの修正をご検討ください。

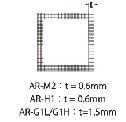

・支えられた壁の最小肉厚

“ 支えられた壁 ” とは2つ以上の側面が他の壁に接続されている壁のことを言います。

“ 支えられた壁 ”の最小肉厚はサポート剤を取り除くための後処理に依存しています。サポート材は水槽内で溶かしますが、壁が薄すぎる場合サポートを失ったモデルは自重で潰れてしまいます。

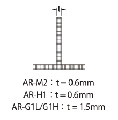

・支えられていない壁の最小肉厚

“ 支えられていない壁 ”とは1つの側面のみが他の壁に接続されている壁のことを言います。

“ 支えられていない壁 ”の最小肉厚はサポート剤を取り除くための後処理に依存しています。サポート材は水槽内で溶かしますが、壁が薄すぎる場合サポートを失ったモデルは自重で潰れてしまいます。造形方向や長さによって、またランナーなどの重量に耐える必要がある場合は造形ができても破損の可能性が高くなります。

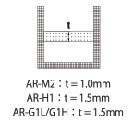

・支えられた線形状部の最小肉厚

”支えられた線形状部 ”とは両端が壁で支えられた”線形状部 ”のことであり、”線形状部 ”とは長さが幅の2倍以上ある部位のことです。

“ 支えられた線形状部 ” の最小肉厚はサポート剤を取り除くための後処理に依存しています。サポート材は水槽内で溶かしますが、線が細すぎる場合サポートを失ったモデルは自重で潰れてしまいます。また壁と壁の隙間が狭く水に触れる面積が少ない場合、サポート材が残る溶けにくくなり残ってしまう可能性があります。

・支えられていない線形状部の最小肉厚

”支えられていない線形状部 ”とは両端が壁で支えられていない”線形状部 ”のことであり、”線形状部 ”とは長さが幅の2倍以上ある部位のことです。“支えられていない線形状部 ”の最小肉厚はサポート剤を取り除くための後処理に依存 しています。サポート材は水槽内で溶かしますが、線が細すぎる場合サポートを失ったモデル は自重で潰れてしまいます。また壁と壁の隙間が狭く水に触れる面積が少ない場合、サポート材が残る溶けにくくなり残ってしまう可能性があります。

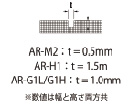

・浮き彫りのディティールの最小値

”浮き彫りのディティール ”とはサーフェスから突き出た箇所のことです。

“ 浮き彫りのディティール ”の再現性はプリンターの分解能で決定されます。ディティールがこの最小値を下回る場合はプリンターはこの部位を正確に造形することができません。

・彫り込みのディティールの最小値

”彫り込みのディティール ”とはサーフェス内に落ち込んだ箇所のことです。

“ 彫り込みのディティール ”の再現性はプリンターの分解能で決定されます。

ディティールがこの最小値を下回る場合はプリンターはこの部位を正確に造形することができません

・マテリアル用抜き穴の最小値

マテリアル用抜き穴とは中空モデルからサポート材を取り除くための穴です。モデルが中空部を含んでいる場合、造形トレーから取り外されても内部はサポート材が詰まった状態になっています。サポート材は水溶性のため、内部に水を流すことで中のサポート材を取り除きます。抜き穴が小さいと 水が入らずサポート材を綺麗に取り除くことができません。もし抜き穴がサポート材を取り除くのに不十分な場合は「穴のサイズを大きくする」「穴の数を増やす」などの修正をご検討いただくか、最悪の場合は中空部の 削除をお願いさせていただきます。

・複数パーツの連動

モデルはUV照射によって樹脂を硬化させることで造形されます。また サポート材は水溶性のため、細かい隙間の除去も可能です。よって十分なクリアランス (※) が保たれている場合、複数のパーツを組み合わせ ることで機械的動作を行うモデルを作成することが可能です。

※詳細は各パーツに必要なクリアランスの項目を参照して下さい。

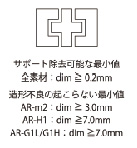

・各パーツに必要なクリアランス

クリアランスとは各パーツ間の間隔のことです。

モデルは UV 照射によって樹脂を硬化させることで造形されます。もし 各パーツ間の間隔が近すぎる場合、パーツ同士が繋がった状態で硬化されてしまいます。

またモデルによってはクリアランスが近いことで造形不良(傷のようなライン)が起こる可能性があります。0.2mm 以上のクリアランスでサポート除去は可能です が、これは造形不良が起こらないことを保証できる数値ではありません。

1つのデータに複数のモデルを含む場合は、造形不良を避けるためパーツ間のクリアランスを【造形不良の起こらない最小値】以上にして下さい。

・精度の目安

AR-M2(透明樹脂) 非常に高い 30mmあたり ±0.1mm~±0.03mm

AR-H1(高耐熱樹脂) 高い(※) 30mmあたり ±0.5mm

AR-G1L/G1H(シリコーンゴム) 非常に高い 30mmあたり ±0.5mm

※AR-H1(高耐熱樹脂)の精度はモデルの大きさ、形状、また熱処理の影響などで変わる可能性があります

・購入後の取り扱い方について

以下の点にご注意下さい

・劣化について

1ファイル内の複数シェル

100シェル

平面配置のみ製造可能です。立体的にシェルが配置されたデータはキャンセルさせていただく可能性があります。 詳細は「1ファイル内に複数パーツを配置する場合の注意事項」並びに「造形方式ごとの配置の詳細」をご参照ください。

・1ファイル内に複数シェルを配置する場合の注意事項

・シェルの立体配置に関して

可動部品以外で1ファイルに複数のシェルが含まれている場合、シェルは平面的に 配置してください。立体的にシェルが配置されたデータはキャンセルさせていただ く可能性があります。

・シェルの間隔と密度に関して

可動部品以外で1ファイルに複数のシェルが含まれている場合、シェルは最低 5mm以上の間隔を開けてください。 複数のシェルが含まれたモデルは直方体に納めたときのバウンディングボックス 容積とモデル容積の割合を10%未満とさせていただきます。 密度が高すぎる場合 は装置故障の原因となる為、キャンセルさせていただく可能性があります。

・ランナー不可に関して

同一形状のモデルのランナー接続はサポート除去時に不具合や破損を生じる可 能性があるためキャンセルさせて頂く可能性があります。

・シェルの重なりに関して

データ作成時はシェル同士が重ならないようにご注意ください。重なっているデータはシェルが結合した状態で造形されます。

・造形方式ごとの複数シェル配置の方法に関して

造形方式ごとに、モデルを立体的に配置できる方式と平面的にしか配置できない方式がございます。方式に応じた配置でない場合はキャンセルさせていただく可能性があります。

詳細は「造形方式ごとの配置の特徴」をご参照ください。

・造形方式ごとのサポート除去に関して

造形方式ごとに造形時のサポート方法とその除去方法が異なります。除去不能な形状の場合はキャンセルさせていただく可能性があります。 詳細は「造形方式ごとのサポート除去の特徴」をご参照ください。

・造形時の配置方向に関して

製造時の装置の不具合および造形時の破損を回避するため、お客様がアップロードされた際の3Dデータの配置と製造時の配置は異なる可能性があります。 詳細は「当社が定める造形方向と造形方向指定について」をご参照ください。

・複数シェル時の納期に関して

大量に配置されている場合等、条件に応じて納期は変動する可能性があります。