普及のきっかけ

3Dプリンタにとって、2013年は大きな飛躍の年になりました。その盛り上がりはこれまでにないもので、今では多くの人が3Dプリンタについて何かしらの知識を得るに至っています。

認知度が高まったことによって、さらに3Dプリンタに対する期待感は膨らみ、常にニュースで扱われるようにもなりました。

2013年2月12日

アメリカ合衆国大統領 一般教書演説にて

The 3D printing t hat has the potential to revolutionize the way we make almost everything.

ほとんど全て(ものづくり)に急激な変化をもたらす

可能性のあるのは3Dプリンタである。

さまざまな要因があるかもしれませんが、オバマ大統領の演説が3Dプリンタの普及に対して大きなきっかけとなったことは、疑いの余地がありません。

さらに近年になってからは、3Dプリンタの低価格化が進んでいることも市場に認知されるための重要なファクターになっています。

コンシューマ(一般消費者)向けの登場で、それまででは考えられなかった3DプリンタのテレビCMも、露出したほどです。

歴史

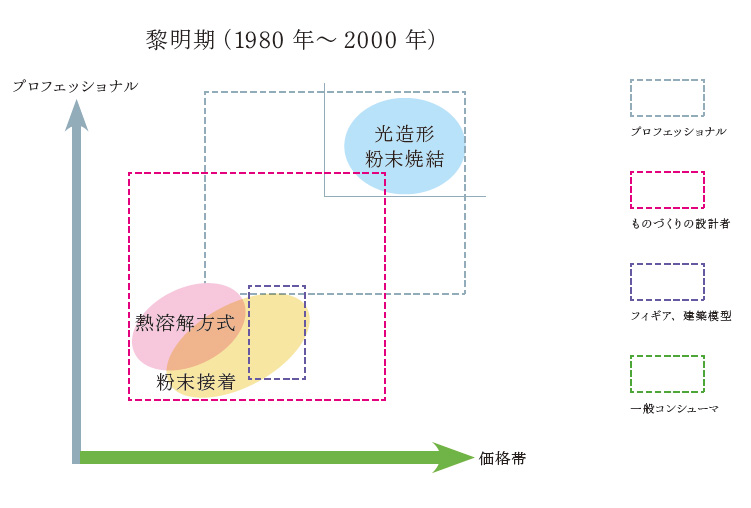

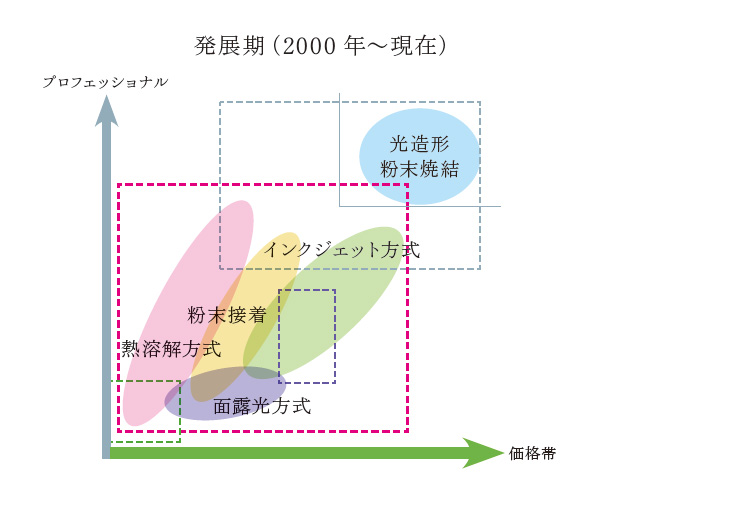

3Dプリンタの歴史は実は古く、スタートは1980年までさかのぼります。そして意外な事実として新しい方式はここ10年近く生み出されていません。

近年になって続々とリリースされている商品は、これまでの技術を応用したものがほとんどで、特に熱溶解方式のタイプの商品化が注目されています。

-

1980年

- 日本人技術者により3Dプリンタの前身となる光造形機が発明される。

- 光造形機が世界で初めて商品化される。

-

黎明期

- 熱溶解方式が商品化される。

- 粉末接着方式が商品化される。この時初めて3Dプリンタの名称で呼ばれる。

-

2000年

- インクジェット方式が商品化される。

- 面露光方式が商品化される。

- 熱溶解方式による低価格な3Dプリンタが商品化されはじめる。

-

発展期

- キーエンスがインクジェット方式で国産初となる「アジリスタ」を商品化。

- クリス・アンダーソン氏著「メイカーズ」がベストセラーに。

- 大統領が一般教書演説で3Dプリンタに付言。

-

現在

- 日本でも3Dプリンタが大きな話題になる。

導入メリット

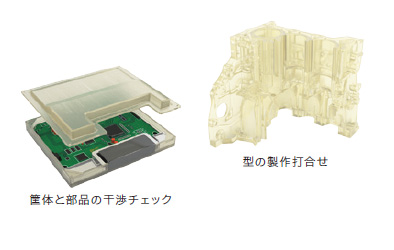

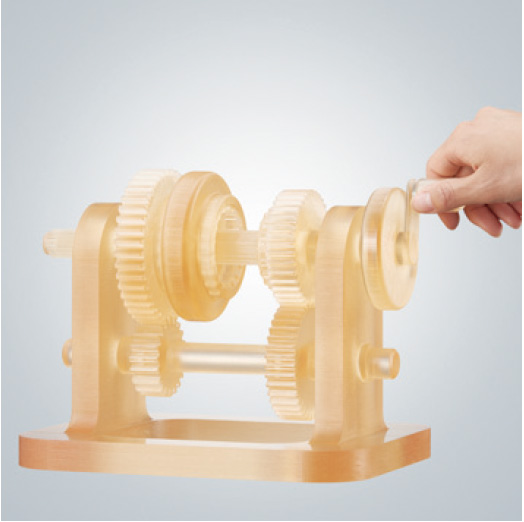

3DCADの登場により商品開発の設計は効率化が進みました。製品の小型化や高密度化に3DCADはとても貢献しています。しかし、画面ではわからない、伝わらないという弱点もあり、さらには組立が困難な設計をしてしまうリスクもあります。3Dプリンタはそんな3DCADの課題を補うために利用されています。

-

1.商品開発の手戻りを抑える

3Dプリンタがあれば、評価を短スパンで行うことで関係者にコンセンサスを十分に得た上で商品開発が進められます。これにより最終段階で起こる大きな手戻りを削減して、試作のやり直しや金型の修正などの余計な費用の発生を抑えられます。また、商品のリリース遅れを低減して機会損出を最小にします。

-

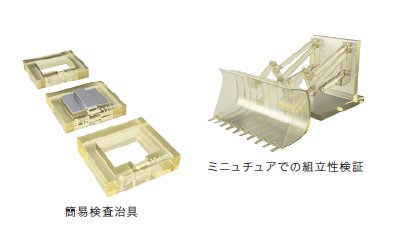

2. 製造コストを削減できる

3Dプリンタによって、商品開発の段階から製造を意識した設計ができると、商品クオリティのUPにより部品点数や組立工数の削減、歩留りの向上が期待できます。また、治具の検証をして現場に引継ぐことで起こりがちな現場との摩擦を最小限に抑えて、治具の作り直しなどの費用も削減できます。

-

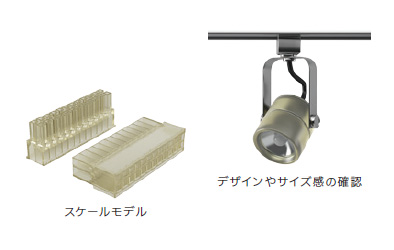

3. 販売力を向上させる

3Dプリンタの造形モデルを使って商品をアピールできると、コンセプトがより明確に伝わるので客先の理解度が高まり受注率の向上が期待できます。スケールモデルを利用すれば本来であれば小さくて肉眼ではわかりづらい商品でも、モデルを前にして説明することで、案件の獲得率が上げられます。

原理と特徴

一般的に3Dプリンタと呼ばれる方式は大きく4つに分けられます。それぞれの特徴は大きく異なりますが、その違いについての情報はそれほど多くはありません。ここでは方式毎の原理を中心にその特徴を紹介します。時代背景から市場が求めた機能が方式毎に反映されているのがぼんやりとですが見えてきます。

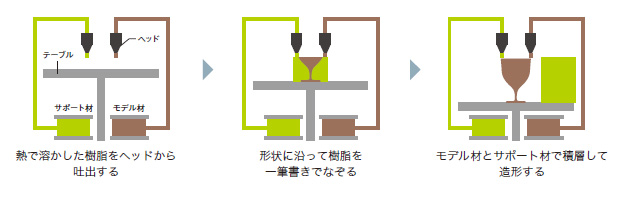

熱溶解方式

熱可塑性樹脂を高温で溶かして積層する

サポート除去は工具などによる手作業、もしくは薬液を使用して溶かす方法が一般的です。コンシューマ向けなどの3Dプリンタ入門機はほとんどがこの方式を採 用しています。

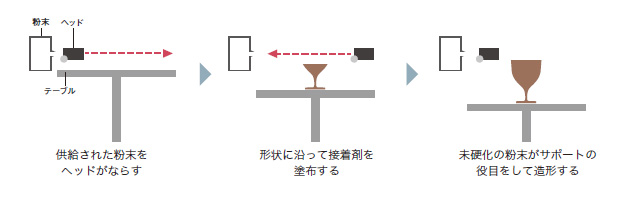

粉末接着方式

主に石膏材料を接着剤で硬化・積層する

モデルを取り出してから、エアブローして粉をふきとばすとモデルが完成します。着色した接着剤を塗布してカラーモデルを作成できるので、フィギアや建築模型で使用されます。

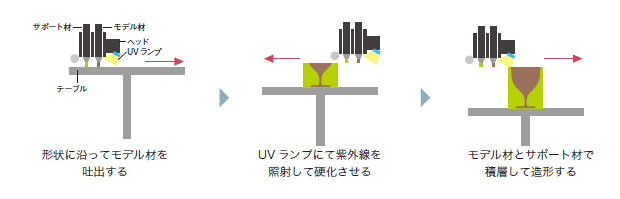

インクジェット方式

インクジェットヘッドを用いて積層する

ノズルから微量の樹脂を吐出させるため、積層ピッチを細かく高精細な造形が可能です。サポート除去が必要で、水圧でふきとばしたり熱で分離させたりする方式が一般的でした。

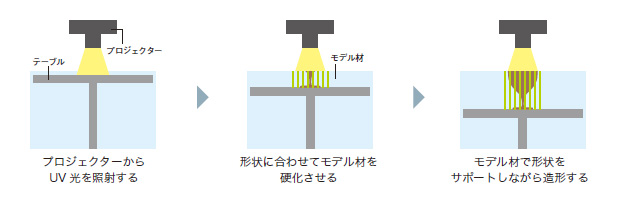

面露光方式

UV硬化樹脂をプロジェクターで硬化・積層する

モデルとサポートが同一の材料にて造形するので、手作業などで物理的にサポートを除去します。そのため、複雑な形状はサポートの付け方に工夫が必要です。

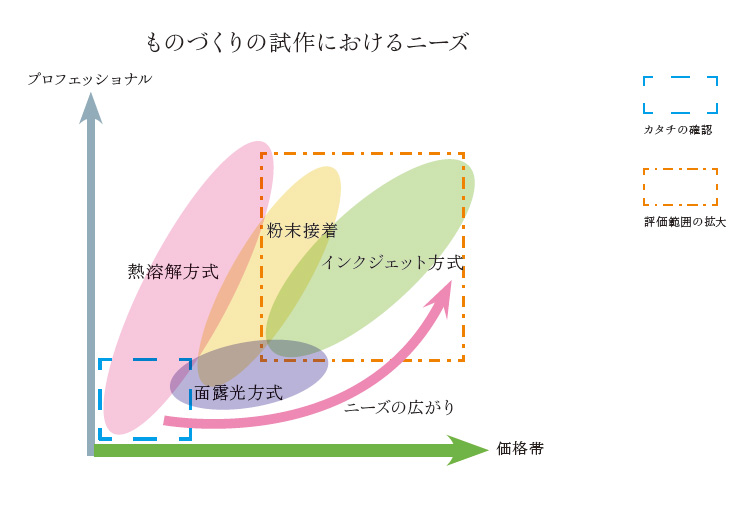

ユーザー層

3Dプリンタの登場はそれまでの試作を大きく変えることになりました。長い間、ものづくりの試作と言えばプロの仕事とされてきました。それは高いスキルや難解な機器の知識が必要だったからです。近年では3Dプリンタの簡便性が高まり、ものづくりの現場でもある程度の試作ができるようになっています。

ニーズの移り変わり

3Dプリンタで造形モデルが作れるようになると、画面ではわからない大きさや形が伝えられます。これだけでも大きなメリットではありますが、それだけでは3Dプリンタのメリットを最大化できたとは言えません。部品や筐体を組み付けして評価できる精度があってこそ、開発段階でも手戻りや製造コストの削減ができるので、大きなコストダウンにつなげられます。

精度の高いモデルが造形できると・・・

-

組立治具 実物と組み付けして評価できれば、CADやCAEではわからなかった問題点を把握できます。

-

検査治具 3Dデータをそのまま一体造形して挙動確認できます。面倒な出図作業を最小にします。