CADとは

CAD とは、「Computer Aided Design(コンピュータ支援設計)」の頭文字を並べた略称で、人の手で行われていた設計作業をコンピュータによって支援することにより、効率を高めるという目的からきた言葉です。つまり、CAD はコンピュータによって設計をサポートしてもらうツールです。

CADの歴史

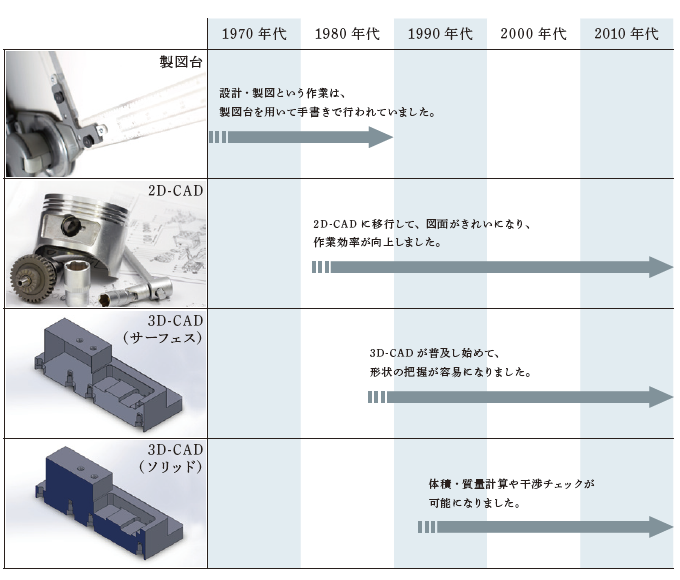

以前は、設計者が手書きで図面を作成していたため製図台を使用していましたが、パソコンの普及に伴い、2D-CAD へ、さらに3D-CAD へと移行してきました。しかし、CAD が実用化された当初はパソコンも非常に高価だったため、CAD を導入している企業は一部の企業にとどまり、なかなか一般化しませんでした。現在は高性能なパソコンも安価に手に入るようになったため、急速に普及が進んでいます。最近では、3D プリンターも普及し始めたため、CAD を使えるエンジニアのニーズも高まってきています。

2D CADと3D CADの違い

最近では2D-CAD から3D-CAD に移行している企業も増えてきています。それぞれの違いについて、以下の4 つの観点で説明します。2D-CAD は、従来の手書きでの製図をコンピューター上で表現するだけのツールですが、3D-CAD は単に形状を表現するためのツールの範囲にとどまらず、様々なメリットを得ることが可能です。

① 視点

- 2D-CAD

- 「三角法」 というルールに基づき、正面図、平面図、側面図という構成で描かれており、3 つの角度から見た形を2 次元の図面で表現します。これは手書き図面と同じ作業ですが、コンピュータで行うところが2D-CAD のメリットです。簡単な図面であれば誰でも理解できると思いますが、複雑な図面を理解するには経験が必要です。

- 3D-CAD

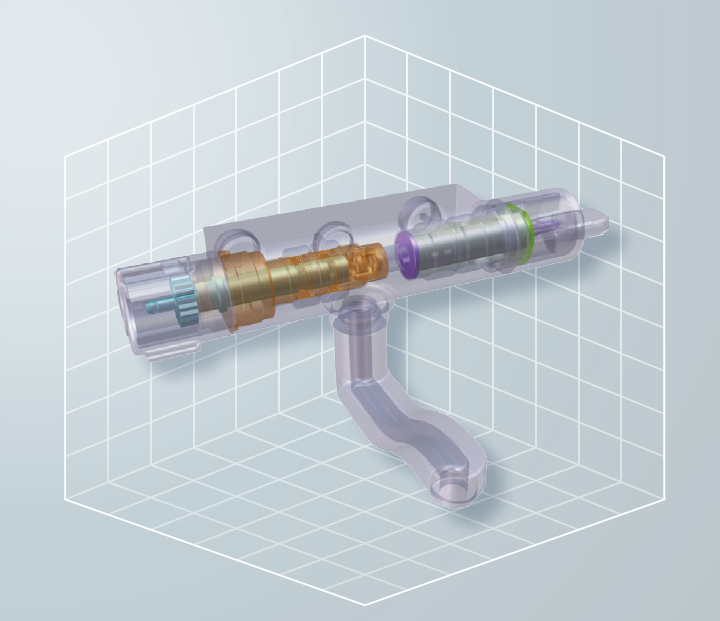

- 3D-CAD では立体そのものを作成するため、任意の視点から立体をすぐに見ることができ、複雑な立体を認識しやすいことがメリットです。3D-CAD データがあれば、専門知識がない方でも容易に形状を把握でき、コミニュケーションが図りやすくなります。

② 作図、立体の作成

- 2D-CAD

- 正面図、平面図、側面図はいずれも縦横の2 軸で表されており、それぞれの角度から見た形を作図していきます。

- 3D-CAD

- 3D-CAD では立体モデルを作成する作業が必要です。モデルは、枠組みだけのワイヤーフレームモデル、表面のみのサーフェスモデル、体積を持ったソリッドモデルがあり、2 種類の制作方法があります。1 つはワイヤーフレームにサーフェスを貼り付けて立体を作成する「サーフェスベース」、もう1 つはソリッドを足したり除去したりして立体を作成する「ソリッドベース」です。

③ 機能

- 3D-CAD

- 3D-CAD では立体的なモデルのデータを作成するため、体積・表面積・質量・重心等の幾何情報を算出することが可能です。また、部品同士が干渉しないか検証することも可能になるので、開発終盤での手戻りを防ぎ、結果として設計のスピードを向上させることができます。

④ 試作品の作成

- 2D-CAD

- 試作品を製作する場合、試作業者が図面を読み取り、加工方法の検討、加工データの作成を経てから、試作品の加工に入るというように、いくつもの工程が必要です。

- 3D-CAD

- 3D-CAD では出力したデータをそのまま使用して、3D プリンター等の造型機で試作品を作成することができます。これにより、短期間で試作品の製作をすることが可能になりました。

3Dモデルの表現方法

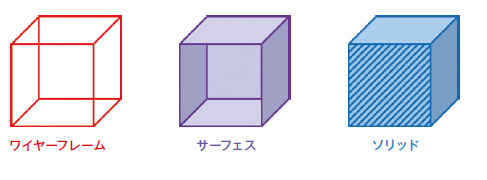

3Dモデルの表現方法には、「ワイヤーフレーム」、「サーフェス」、「ソリッド」の3 種類があり、表現方法によって特徴が異なります。

・中身や面がなく頂点と線分のみで表現されるものを「ワイヤーフレーム」

・中身がなく、面の集合からできているものを「サーフェス」

・中身が詰まっているものを「ソリッド」

と呼びます。

① ワイヤーフレーム

ワイヤーフレームは、輪郭を表現する頂点と線分で構成される、体積を持たない立体モデルです。

はりぼて細工の骨組みをイメージしていただければ良いと思います。ワイヤーフレームは、データ量が少ないため表示速度の速さがメリットになります。

現在、この方式のみで3D モデルを作成するCAD はほとんどありませんが、形状を作成する過程では多くの場面でワイヤーフレームを用いています。

例えば、

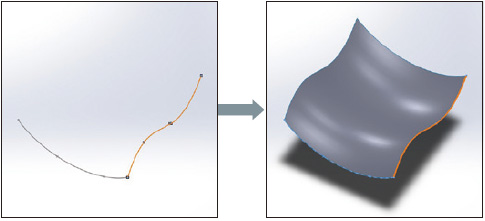

・ワイヤーフレームを作成して、その軌道に沿って面を作成する。

・ワイヤーフレームで囲った部分に面を貼り付ける。

・ソリッドモデルをワイヤーフレーム表示にすることで、表示速度を上げる。

等があげられます。

(1) 2本のワイヤーフレームに沿って、サーフェスを作成

(2) ワイヤーフレームの閉じている部分に、サーフェスを作成

② サーフェス

サーフェスモデルは、厚みを持たない面で構成される、体積を持たない立体モデルです。風船のような中身がないものをイメージしていただければ良いと思います。

中身の情報がないため、体積・質量の計算や干渉チェックはできません。

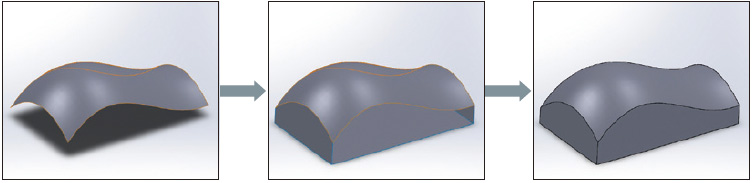

そのため、部品を作成する過程で使用されることが多く、最終的にはソリッドモデルに変換して利用され

る事が多いです。

ソリッドモデルへの変換方法は以下の3つの方法があります。

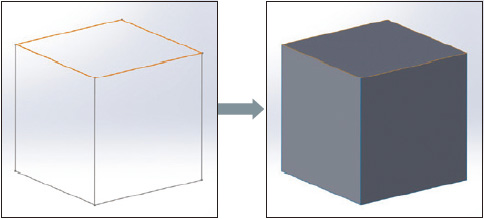

(1) サーフェスに厚みを持たせる。

作成したサーフェスに厚みの情報を付加することで、ソリッドに変更できます。

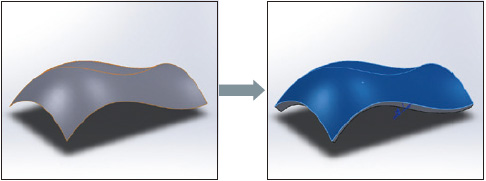

(2) サーフェスでソリッドをカットする。

単純な形状のソリッドを、作成したサーフェスでカットすることが可能です。

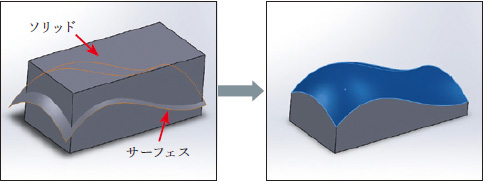

(3) サーフェスを組み合わせて閉じた空間を作成する。

複数のサーフェスを組み合わせて、完全に閉じた空間を作成します。

3D-CAD では完全に閉じた空間をソリッドに変換することが可能です。

③ ソリッド

ソリッドモデルは、頂点、線分、面で構成される、体積を持った立体モデルです。

ソリッドは、足したり除去したりして立体を作成することができますので、粘土細工の粘土をイメージしていただければ良いと思います。

中身の情報があるので、体積・質量の計算や干渉チェックが可能ですが、中身の情報がある分データ量も多く、PC 内部での処理に時間がかかるというデメリットもあります。

しかし、近年ではパソコンの高性能化により、ほとんどの3D-CAD でソリッドベースに対応してきています。

また、最近普及してきている3Dプリンターで造形する際には、ソリッドの状態にする必要があります。

サーフェス、ソリッドのメリット・デメリット

一見同じように見えても…

中身がない中身がある

中身がない中身がある-

サーフェスモデル

メリット

●複雑な自由曲面の作成・編集が容易

●感覚的な編集が可能

●ソリッド化も可能デメリット

●体積・質量計算ができない

●干渉チェックができない

●モデル同士の足し算引き算などができない -

ソリッドモデル

メリット

●体積・質量の計算が可能

●干渉チェックが可能

●実際のものと同じように、切ったりつなげたりすることが可能

●3Dプリンターでの造形に使用可能デメリット

●データ容量が大きく、計算時間がかかる

●複雑なモデルに対しての編集能力が低い

昨今の3D-CAD では、多くのソフトでこの2 種類の表現を相互互換できる機能がついています。サーフェス、ソリッド共に、メリット・デメリットがあるため、それぞれの特徴を理解し、うまく使い分ける必要があります。

サーフェスは自由曲面が多いキャラクターデザインやインテリアデザイン等、デザイン系に特化した表現方法です。

一方、ソリッドはモデルの幾何計算ができる点や、実際のものを加工するような感覚でモデリングできる点がメリットになるので、曲面の少ない工業製品等に向いている表現方法と言えます。

モデリング方式

3D-CADで採用されているモデリング方式は、大きく分けると以下の2 種類に分類されます。

・モデリングの過程の履歴を形状データと一緒に残している「ヒストリーベース」

・1 回1 回形状作成コマンドを繰り返していく「ノンヒストリーベース」

① ヒストリーベース

モデリングの際に作業の履歴が残っていくタイプの3D-CAD です。フィーチャとよばれる単形状を組み合わせて造形を進めていく方式のため、フィーチャベースとも呼ばれます。

作業の履歴が残るので、自分以外の人が作業したものでも、どのように作成したかがわかります。また、部品の一部分だけの変更であれば、その項目の修正をするだけで素早く変更することが可能です。修正まで考慮してモデルを作成するため、初期段階ではノンヒストリーベースよりも時間がかかる傾向があります。

ただし、形状作成のルールやコツを知らないと、一部を修正した際にエラーになってしまったり、修正に手間がかかってしまう場合があります。このようにヒストリーベースのCAD は、使用者によって使い勝手の変わる方式です。

② ノンヒストリーベース

モデリングの際に作業の履歴が残らないタイプの3D-CAD です。

形状作成コマンドを繰り返して造形を進めていく方式のため、直感的な編集が可能です。ただし、部品の一部分だけの変更というようなパラメトリック編集はできません。

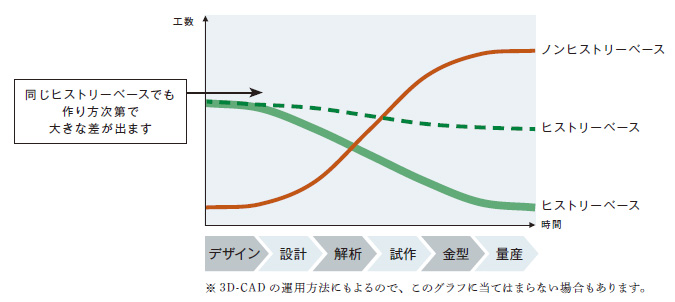

ヒストリーベースとノンヒストリーベースの比較

一般的に設計の初期段階では、修正するときのことを考えずに作成できるノンヒストリーベースの方が工数が少なくてすみますが、フェーズが進むにつれ、パラメータ変更だけですむヒストリーベースの方が修正工数が少なくなります。

しかしながら、ヒストリーベースでも作り方が良くない場合、データが破損してしまう場合もあるため、下図の点線のように多大な工数がかかってしまう場合があります。

修正まで考慮して、ヒストリーベースを使いこなすことが、工数削減への近道になるでしょう。

また、最近では履歴情報重視のヒストリーベースと操作性重視のノンヒストリーベースの両方の機能を併せ持つ3D-CAD も出てきています。

次では、「ヒストリーベースでのモデリング」の一例をご紹介します。

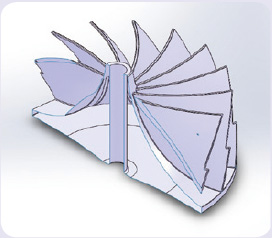

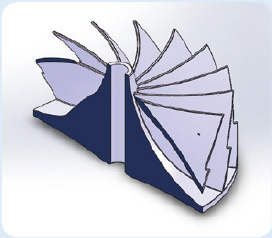

ヒストリーベースでのモデリングの一例

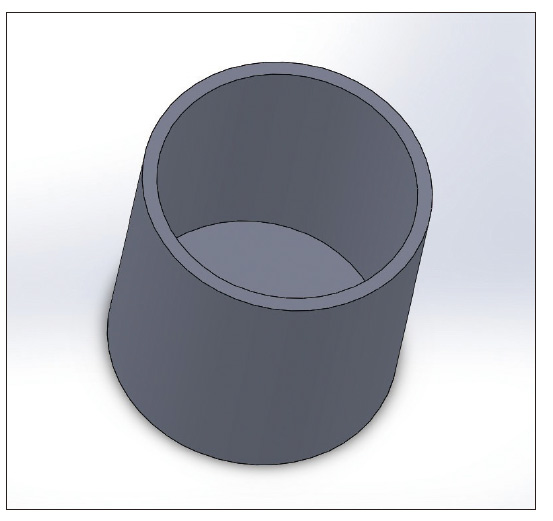

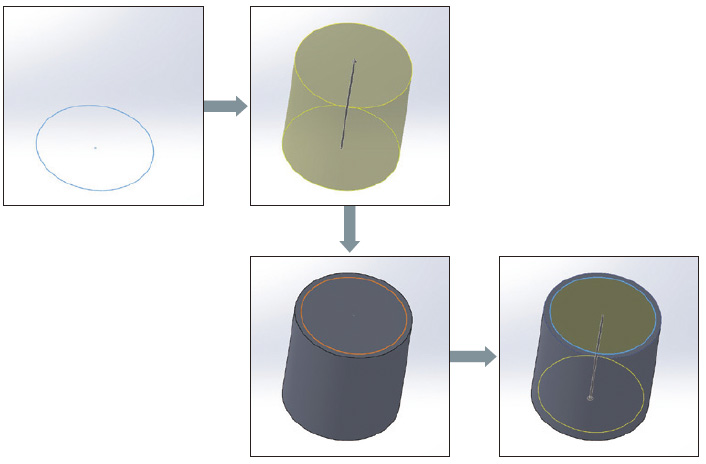

ヒストリーベースの3D-CAD でのモデリングについて、一つの例を見てみましょう。

下記のカップのような極めてシンプルな形状でも様々な作成方法があります。ここでは2種類の方法で作成して、その違いを比較してみます。

① 最も標準的な作成方法

最も標準的な手順で作成すると、下記のように「スケッチ」→「押し出し」→「スケッチ」→「カット」の手順でカップの形状ができあがります。

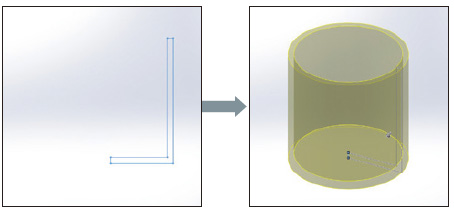

② 2D-CAD に近い作成方法

2D-CAD の図面のように断面の形状を思い描いている場合、下記のように「L字型の断面形状をスケッチ」→「回転」という手順で形状を作成することが可能です。

作成方法の違いによる影響

今回の場合、1 の作成方法の方が良い作り方と言えます。では、なぜ2 の作成方法ではいけないのでしょうか。

実はスケッチで形状を作り込むと、後で修正が必要になった場合に工数がかかってしまいます。

例えば、カップの底面の厚みを変更する事を考えてみましょう。

1 の方法であれば、フィーチャをクリックして押し出しの深さを変えるだけで、変更が完了しますが、2の方法だとスケッチ自体を描き直さばければいけなくなります。

今回のような簡単な形状であれば、それほど差は感じないかもしれません。しかし、形状が複雑になるほどその差は大きくなり、スケッチで作り込んでしまうと修正に時間がかかってしまいます。

つまり、ヒストリーベースでのモデリングのコツは、

スケッチを単純にし、フィーチャを活用して作ること

であり、そうすることでより効率的にモデルを作成することができます。

3Dプリンターの活用

3DCAD の登場により商品開発の設計はとても便利になりました。

しかし、一方で画面ではわからない、伝わらないという弱点もあり、さらには組立が困難な設計をしてしまうリスクもあります。3Dプリンタはそんな3DCAD の課題を補うツールとして利用されています。

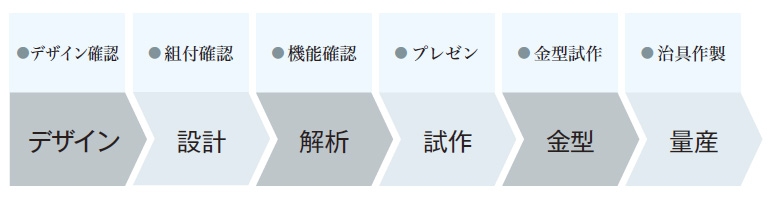

① 活用事例

3Dプリンタの登場により大きさや形状の把握が容易にできるようになったため、設計の初期段階での手戻りが低減されることになりました。また、時間の経過と共に造形精度や材料の進化により組立性の検証や簡易的な機能評価もできるようになってきました。

デザイン確認

-

水栓金具 手に取って使用する製品なら、造形して手で感触を確かめてデザインできます。後の工程でのやり直しを最小にします。

-

照明 デザイン上で重要なパーツをカタチやサイズを複数個造形してみて、コンセンサスを得た上で商品開発を進められます。

組み付け確認

-

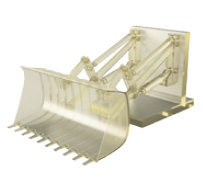

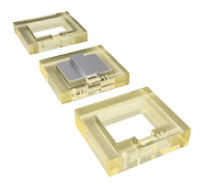

車載コントロールユニット 筐体に基板やコネクタを組み付けして、ハーネスや部品の干渉を確認できます。小型化がもとめられる製品の検証で役立ちます。

-

建機 構造が複雑な製品をミニチュアにして、組立性の検証をします。設計のクオリティを上げることで製造コストの削減につながります。

機能確認

-

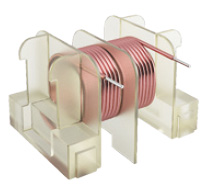

ボビンコイル 理論通りの性能が出るかを、コイルを巻いて評価できます。結果をもとに最終試作できると試作コストが下げられます。

-

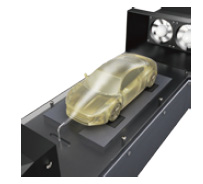

風洞実験 ミニチュア模型で簡易検証した上で、本番試験に臨めるから試験を効率よく実施できます。もちろんコスト削減になります。

プレゼン

-

洗剤容器 商談に造形モデルを持参して客先に手にしてもらいながら商品説明できると客先の反応もよく受注率UPにつながります。

-

変速ギア 商品の有効性を模型を使ってプレゼンできれば客先の納得度合も高く、単価の高い商品の売上UPが見込めます。

金型試作

-

マスターモデル 簡易型としてシリコーン注型をする際のマスターとしても使用できます。製品に近い材料で気軽に試作できます。

-

エンジンブロック 金型を製作する際に図面や画面では伝わらない形状をきっちり伝えられるので、「型」の修正を最小限に抑えます。

治具作製

-

組立治具 商品の設計段階で治具まで構想すると、立上げ時の現場との摩擦を抑え、スムーズな製品立上げを可能にします。

-

検査治具 万が一のトラブル時にも簡易的な検査治具で応急対応できれば、最小限のロスで製造現場を復旧させられます。

② 導入メリット

3Dプリンタを所有していない場合は試作を外部に依頼する必要があります。

その外注費を削減によるメリットに目が行きがちですが、実は3Dプリンタ導入のメリットは以下の3つになります。

メリット1.商品開発の手戻りを削減できる

メリット2.製造コストの削減できる

メリット3.販売力の向上