これまでのゴム部品の設計には課題が…

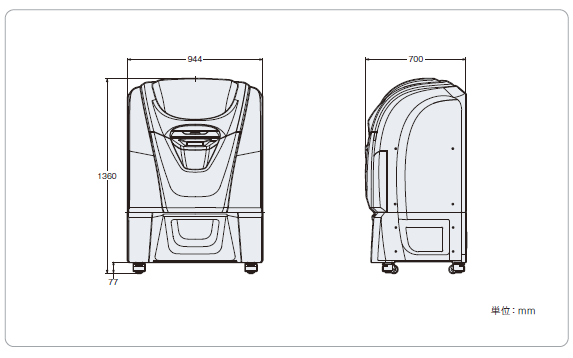

試作にとにかく時間とコストが掛かる

ゴムは柔らかいため、切削など刃物による加工が難しい材料です。そのため、試作をするには、型を起こしてから成形する必要がありました。費用を下げるために海外で簡易型を起こして成型するケースもあり、輸入するための時間も掛かってしまいます。

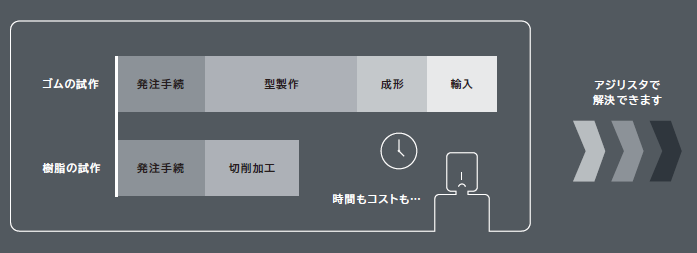

設計を最適化しにくい

新規で設計をする際には、複数のアイデアからベストのものを選べれば確実性が高まります。しかし、ゴムの設計においては型を起こす必要があるため、異なる形状を試作するにも費用がその分掛かってしまいます。

シリコーンゴムが造形できるアジリスタの特長

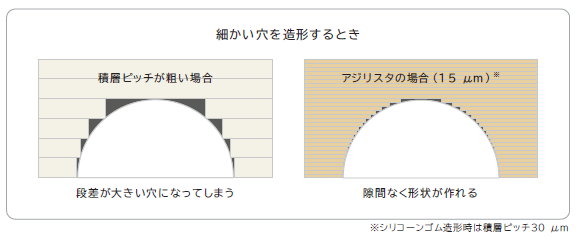

高精細造形

組み付け確認するには、ある程度の精度が必要です。そのためには、積層するピッチを細かくする必要がありました。アジリスタは積層ピッチ1 5 μ mの高精細造形だから、段差も少なく組み付け確認までできる十分な精度を持っています。

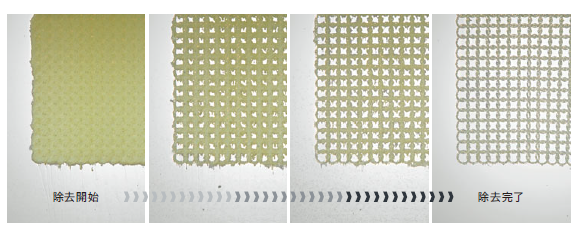

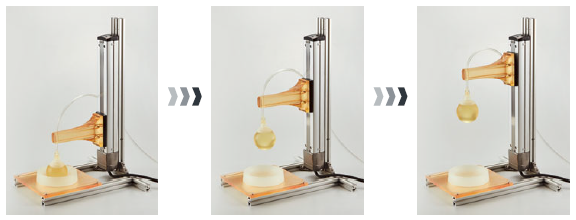

水溶性サポート材

モデルは、形状を保持するためのサポート材と一緒に造形されます。アジリスタは世界で初めて水溶性のサポート材を採用。水につけておくだけでサポート材の除去ができるので、薄肉部も破損させる心配はありません。

アジリスタシリコーンゴムの特長

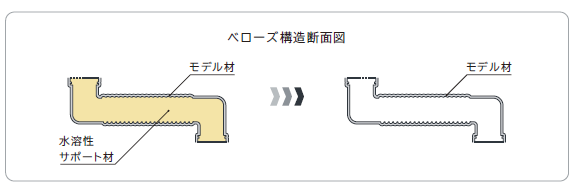

べローズもサポート除去が簡単

ゴムはべローズ構造の保護カバーとして使われるケースが多々あります。べローズは肉厚が薄い場所があるため、サポート除去では気を使う形状です。水溶性のサポート材なら、水につけておくだけなので破損させてしまう心配はありません。

ぎゅっと押しても裂けにくい

3Dプリンタで作ったゴムライクのモデルは、折り曲げて強く押すだけですぐに裂けてしまいました。アジリスタで造形したモデルなら、薄いシート状のものでも、ぎゅっと潰しても裂けたり折れたりすることなく評価できます。

-

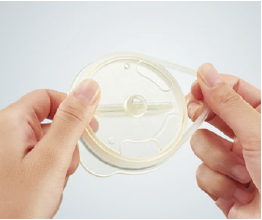

伸び縮みするゴムだから、パッキンの組み付け性を評価できます。

-

グリップカバーのように、薄いパーツを折り曲げても裂けません。

2つの硬度から選べる

低硬度シリコーンゴムのAR-G1Lと、高硬度シリコーンゴムのAR-G1Hを使い分けることで、2つの硬さで評価ができます。厚みによって感触が異なるゴムを、実際に手にとって触って感触を確かめられるから設計精度が高まります。

シール性も簡易的に確認できる

吸着パットとして使用した場合にも、簡易的に評価をするには十分な気密性があります。商品に直接パッキンとして使うほどの機能性はありませんが、形状を比較して最適化をするための評価にはお使いいただけます。

造形サンプル

-

ホースの組み立て確認に

-

カバー治具の検証に

-

ブーツの組み付け評価に

-

ヒンジのはめ合わせ確認に

型を用いた成形法

より踏み込んだ機能性の検証をする場合には、AR-M2(透明樹脂)にて簡易型を作って実材料にて成形することもできます。2液性のシリコーンゴムを使えば、実物と同じ特性のゴムが試作できます。

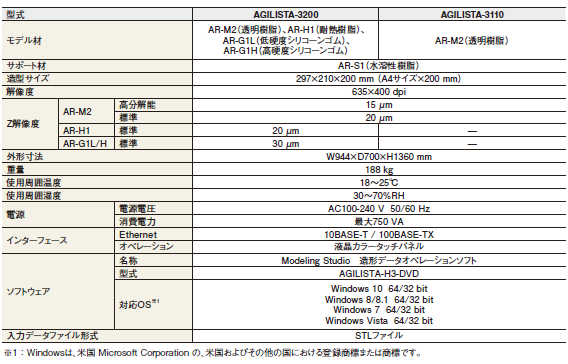

仕様/ 外形寸法図